В Беларуси хватает высокотехнологичных производств. Но чтобы попасть на них необходим целых ворох согласований, печатей и подписей. Ехать на Тайвань, где, кажется, электронику не делает только ленивый, далеко и дорого. Ближе всего – съездить в Польшу, где небольшом польском городке Лазиска Гурна, неподалеку от Катовице, расположена фабрика компании Wilk Elektronik. В Центральной и Восточной Европе этот производитель известен своими флэшками и оперативной памятью, продаваемыми под марками GOODRAM и GOODDRIVE.

Первое, что нас удивило – наличие производства в Польше. Считается, что китайцы делают не хуже и дешевле, так как зарплаты у них совсем невелики. На практике оказалось, что, когда в 2003 году открывали фабрику в Лазиска Гурна, уровень доходов поляков был практически такой, как у тайваньцев. Так что производство может быть вполне конкурентноспособным. Кстати, белорусы до сих пор получают меньше и поляков и жителей Тайваня. Но это так, информация к сведению.

В Лазиска Гурна установлены две стандартные «сборочные» линии. На них можно делать не только память и флэш-накопители, но и почти любую электронику. Стоит такая линии почти миллион евро, а каждая отдельная машина в ней – 100-200 тысяч. В этом цеху выпускают оперативную память от SDRAM до DDR3 и флэшки самых разных емкостей.

На входе в цех пришлось пройти стандартную процедуру по контролю уровня статического электричества. Ее проходит каждый сотрудник или посетитель цеха.

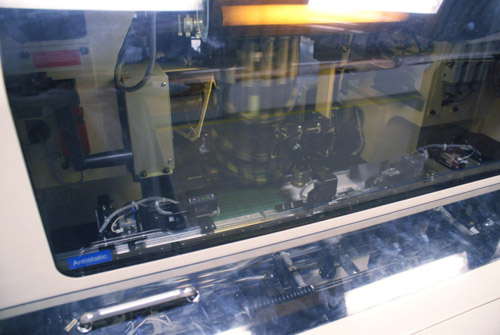

Все начинается с этой машины. Сюда поступают заготовки – неразрезанные печатные платы. В будущем каждая из них превратится в 12 модулей. На заготовку в местах электрических соединений наносится паяльная паста, которая «продавливается» через специальный трафарет. Для каждого типа заготовок – делается свой трафарет. Качество контролируется через микроскоп в начале смены и каждый раз после того как в машину добавляют пасту или проводят регламентные работы.

Далее заготовки поступают в монтажное оборудование. Здесь машина со скоростью 40 тысяч штук в час штампует пассивные компоненты – конденсаторы и сопротивления. Они поступают на «конвейер» со специальных лент, похожие на пистоны для детских пистолетов. Каждый элемент учитывается. И с монтажом, и с учетом в таких объемах человек, конечно, не способен справиться.

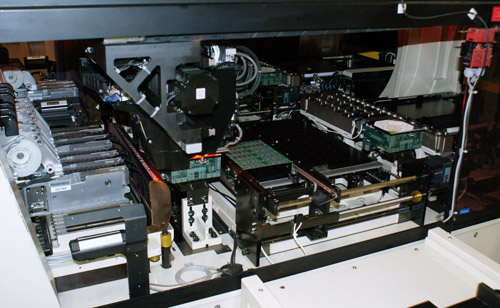

После пассивных элементов монтируются активные. В данном случае это микросхемы памяти, но могут быть и USB-разъемы – все, что угодно. На каждом этапе позиционирование заготовки осуществляется с помощью специальных камер, которые определяют направляющие на плате. Здесь камера также контролирует целостность контактных площадок перед тем, как машина установит чип на свое место.

В машину заряжены микросхемы памяти и разъемы USB

Все – монтаж элементов закончен. Но модуль еще не готов. Чипы и конденсаторы просто лежат на своих местах. Их легко сдвинуть пальцем. Далее заготовка поступает в печь, где паяльная паста превращается в прочные соединения. Здесь все зависит от температурного профиля, который инженеры специально подгоняют под каждый тип продукции и ее частотные характеристики.

На первом плане машина, которая монтирует пассивные элементы, затем – активные, вдали - печь

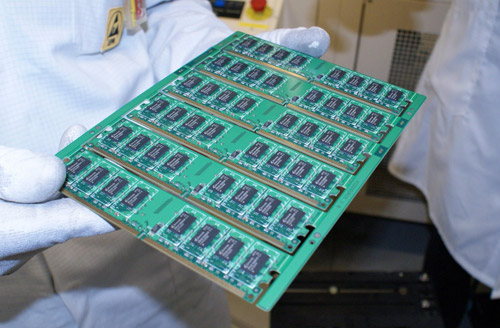

На выходе заготовки пакуются вот в такие кассеты. Если вы следите за рынком флэш-памяти, то знаете, что кассета, в которой находится 300 модулей, дорожает не по дням, а по часам. Кстати, подъем цен на память – фактор, который позволил производителям оперативки и флэшек не жаловаться на кризис.

В данной кассете двусторонние заготовки. Модули, в которых чипы расположены с двух сторон, работают более стабильно. Теперь они отправятся в начало конвейера и пройдут все этапы еще раз. Затем их разрежут. Но на этом производство памяти не закончится.

Важный этап – тестирование. Модули памяти проходят несколько этапов проверки. Сначала осуществляется визуальный контроль. Увы, с микросхемами BGA (круглые контактные площадки) это не так просто: пришлось Wilk Elektronik получить у государства разрешение на покупку рентгеновского аппарата.

Далее проводится тест электрических соединений, а заодно прошивается микропрограмма.

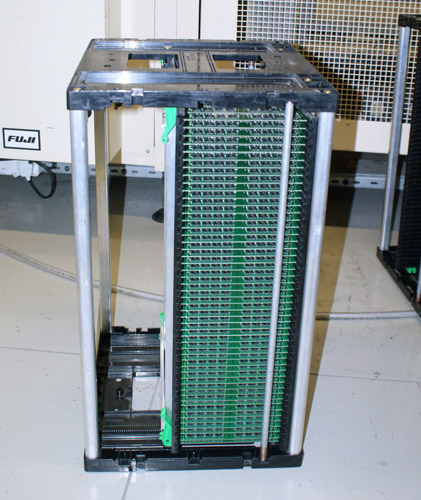

Наконец, на последнем этапе тестирования модули устанавливают в материнские платы и гоняют в зависимости от частоты и объема от 15 минут до часа. Подтверждается частотный рейтинг. Некоторая часть модулей отбраковывается. Как правило, из-за одной микросхемы. После ее замены тест проводится еще раз.

Наконец модули серии GOODRAM Pro одеваются в радиаторы.

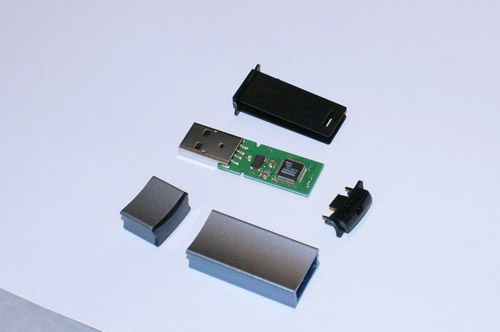

Точно также производятся флэш-драйвы, только в одной заготовке не 12, а большее количество модулей. А вот эти люди их собирают.

Есть на фабрике еще два участка. На одном из них делается лазерная гравировка, на другом – на драйвы и карты памяти записывается контент.